新年のご挨拶

拝啓 新春の候、皆様にはお健やかにお過ごしのこととお慶び申し上げます。 旧年中は格別のご......

当社では、15年にわたり社内提案制度を運用してきました。その結果、これまでの間に提案された件数は8,500件を超え、その提案を実施したことにより、品質向上だけでなく、累計で約150人分の工数を削減することができました。

また、2018年に始めたQISにおいても多くの社内不適合事案に関するデータが集まり、そのデータを日々の品質の改善に向けた分析・対策に生かしています。

(詳細はQISのページを参照ください)

POINT

(1)社長などのトップが自社製品の品質状況をタイムリーに把握できる

(2)不具合が生じた場合の対策を自動表示できる

(3)多数のデータから機種別の不具合発生確率を推定できる

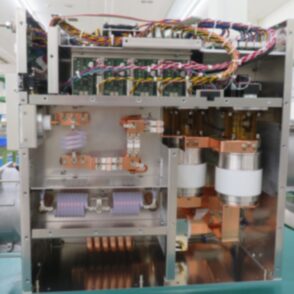

今まで、電力関係の検査自動化に取り組んできましたが、昨今は半導体製造装置関係の製品検査の自動化に力を入れており、最近開発した検査システムでは、約25%の工数削減を達成できました。

このように、品質への様々な取り組みを行い、お客様にご満足いただける製品づくりを目指しています。

しかしながら、私たちはこの取り組みだけで満足しているわけではありません。私達の製造現場ではまだまだ人が行う作業が多く残っています。人間は必ず失敗します。

例えば製造現場では、ビスの締め忘れやハーネスのかん合不良、あるいは異物の混入、傷、取付間違い、電線の挟み込みなどのヒューマンエラーが発生します。そこで、私たちは、QISでつかんだ不具合の事例を参考にしつつ、経営者・事業部長・品管・部門長やリーダーを交えて話し合い、社内の上流で発生した不適合に関しても再発防止の対策を進める事で、私たちの社是としている“総在品質”を守っています。

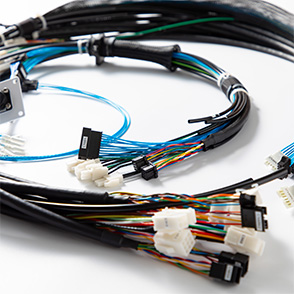

また、ベトナム工場ではQISのデータに基づき不具合情報を踏まえた上でハーネス製品の全数検査を実施しており、それによって誤配線や断線などの加工不良はほとんど0件に抑えられています。しかしながら、輸送中の事故と見られる部品の破損や端子の不嵌合などがまれに生じます。こうしたものは、日本工場で行う再検査の中で、人間の目でしっかり確認して発見し、お客様に流出しないようにしています。

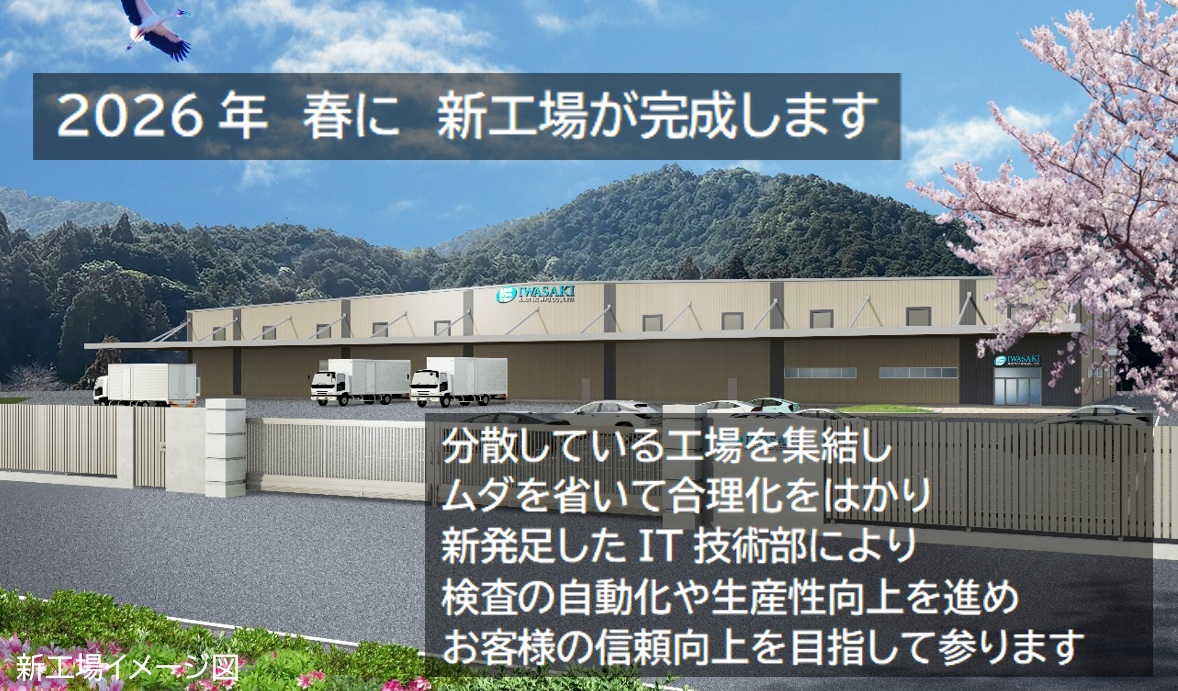

新工場の建築も順調に進んでおり、分散している工場を集結させて無駄を省き、更なる合理化も進めていきます。そして、新たに発足したIT技術部により検査の自動化や生産性の向上にも努め、お客様の一層の信頼向上を目指してまいります。

産業用ロボット・医療関係

ワイヤーハーネス 制御盤製造

精密電子機器製造

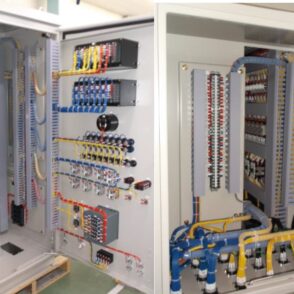

電力向け制御盤製造