2001年2月に本社工場でISO9001の認証を取得し、これに基づいた運用で品質の継続的改善を図っております。現在、この規格はISO9001:2015版へ改定されております。当社は現行品質マネジメントシステムの点検を行いながら新システムへ適応して参ります。

毎日提出される作業及び検査日報で顕在化した課題は、翌日品質改善委員が現場に集合し、現物を見ながら、その場で原因、対策を即断即決し、スピードをもって処置するようにしています。

毎日AM7:50より当社各工場責任者を招集し、品質改善活動進捗、前日の不適合の報告を行い、その対応策について議論、現場責任者へ対策内容をフィードバックしております。

従業員のモチベーションアップを図るために次のような取り組みを行っています。

①品質月報による品質啓蒙活動

②ヒューマンエラー防止活動

・ポカミスをテーマにした小集団活動実施

・作業確認(セルフチェック)、相互確認(ダブルチェック)の徹底

・バカヨケのための治具製作と活用

③ 朝礼時の自己宣言による意識改革

⑤ 工場間相互の5S,QCパトロール実施

産業用ロボット・医療機器用ハーネス製造、各種制御盤の製造、最先端の特殊電源装置用制御機器には高い品質基準が求められ、その裏付けとなる確実な検査結果が必要です。

当社は作業者の技量や経験によるバラツキをゼロにし、ヒューマンエラー撲滅を目指す自動検査の開発に取り組み、独自の自動検査装置(サイバーテスター®)を製品化しました。その結果、品質は勿論、工数が大幅に削減され、大きなコストダウンにも結びついております。

グローバルに展開したサプライヤを管理するISO/TS 16949へ適応するため

工程能力の向上に向けた統計的工程管理(SPC)と測定システム解析(MSA)手法の

運用を開始しました。生産工程の変化、製品のバラツキなどを定量的に監視しながら

工程の安定化を図っております。

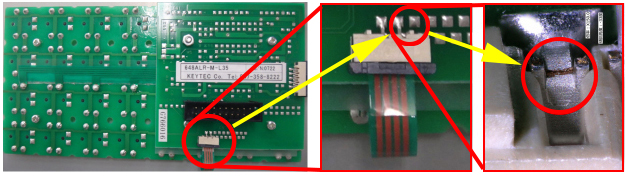

マイクロスコープを導入し目視では確認できない半田クラック、圧着不良などの発見に効果を発揮しています。